橡胶混炼过程中各材料的添加顺序

2025-03-04 13:03:57

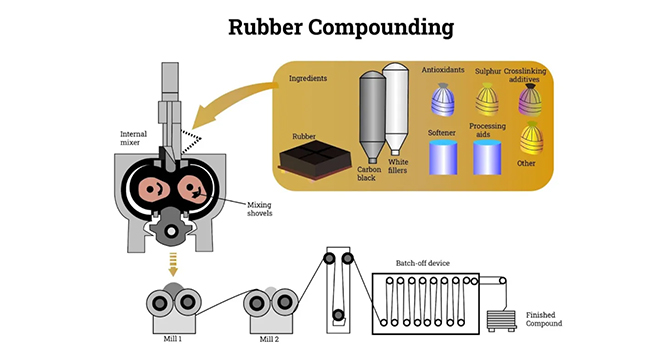

在橡胶混炼过程中,各组分的加入顺序对胶料的分散性,混炼效率,物性稳定性,加工性能以及最终制品的质量起着至关重要的作用,通常,橡胶混炼采用两段法,即第一段混炼(Carbon Master Batch, CMB)和第二段混炼(Final Master Batch, FMB),在这两个阶段,不同材料的添加顺序都有科学依据 9.1樱花ppt网站,下面将从理论和实践角度进行深入解析,密封橡胶硅胶材料批发。

第一段混炼(CMB):分散与塑炼的关键阶段

第一段混炼的主要目标是实现基础均匀混合,确保橡胶基体与填充剂,增塑剂等充分分散,同时提高炭黑的分散性,避免团聚,改善胶料的均匀性,并通过初步塑炼降低黏度,使胶料更易加工,真空用橡胶密封圈 9.1版本ppt。

第一段加料顺序及各组分作用

生胶(Raw Polymer)

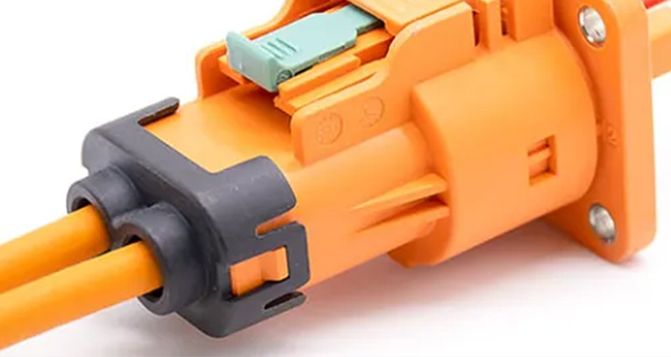

主要橡胶基体(如天然橡胶NR,丁苯橡胶SBR,顺丁橡胶BR,三元乙丙橡胶EPDM,丁腈橡胶NBR等)是首先投入开炼机或密炼机的材料,其目的是通过机械剪切作用初步塑炼,降低分子量 樱花模板下载,从而提高后续混炼的流动性,加入策略通常是按照低黏度到高黏度的顺序逐步加入,以保证均匀混炼,各种新能源产业橡胶硅胶配件。

少量软化剂(Plasticizer/Oil)

软化剂(如环烷油,芳烃油,酯类增塑剂等)用于降低初期混炼扭矩,改善橡胶的流动性,使填料更容易分散,但需注意用量 ppt资源网站,避免过多影响填料的分散效果,新能源产业橡胶硅胶配件市场。

补强填料(Carbon Black, Silica, Clay, etc 樱花设计素材. ).

补强填料由于其极性较高,通常需要搭配适量偶联剂(如Si-69)使用,以提高与橡胶基体的相容性,加入顺序一般是在炭黑之后 9.1樱花ppt网站,并需在适当温度下混炼,以利于偶联反应的进行,炭黑是橡胶混炼的关键填充剂之一,对胶料的强度,耐磨性和导电性等性能起决定性作用,加入顺序为:密炼机中需分批加入,防止飞扬和局部高浓度引起的分散不均,例如,高补强炭黑(如N220,N330)先加入,低补强炭黑(如N550,N660)后加入,东莞储能产业橡胶硅胶配件定制生产厂家。

白炭黑(Silica)

白炭黑作为另一种重要的补强填料,具有良好的分散性和补强效果 樱花ppt模板,其加入顺序和炭黑类似,需在适当温度下混炼,以确保与橡胶基体的良好结合,橡胶磨损垫圈。

分散剂(Processing Aid)

分散剂(如石蜡,硬脂酸,低分子量聚乙烯等)用于促进填料的均匀分布,减少团聚现象,提高炭黑或白炭黑的分散效果,通常在炭黑之后加入 9.1版本ppt,以改善胶料的流动性。

部分软化剂(Plasticizer/Oil)

剩余的软化剂或增塑剂在此时加入,以防止过早降低混炼机的剪切作用,常用的软化剂包括石蜡油,芳烃油,酯类增塑剂等 樱花模板下载,新能源电池橡胶密封。

部分防老剂(Antioxidants)

常用防老剂如IPPD,6PPD需提前混合,以减少后续氧化作用,但对于易挥发的防老剂(如酚类) ppt资源网站,通常在第二段加入,以减少损耗,汽车连接器硅橡胶密封塞。

部分硫化剂(如过氧化物体系)

对于一些特殊配方,如过氧化物硫化体系(如DCP等),部分引发剂可在第一段提前分散,以确保后续硫化反应的均匀性。

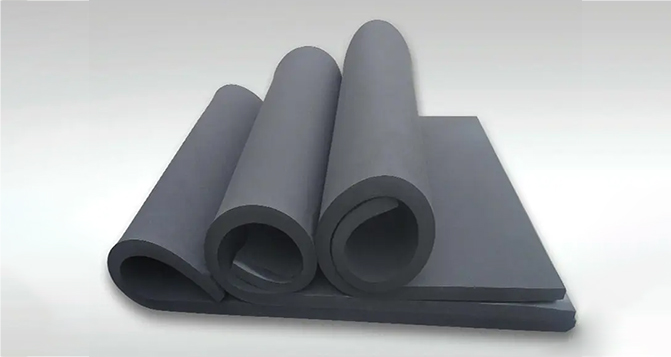

第一段混炼后的胶料状态

第一段混炼结束后,胶料通常需要进行自然冷却或储存,以使填料和橡胶体系内部的张力得到释放,同时提升胶料的加工性能。厨房电器橡胶制品

第二段混炼(FMB):均匀分布与硫化体系的添加

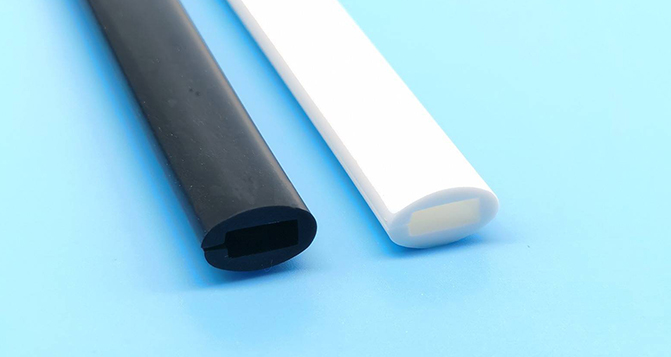

第二段混炼的主要目标是使硫化体系均匀分散,确保硫化速度一致,避免过早硫化(焦烧),保证加工稳定性,并调整加工性能,提高流动性,优化最终成品性能。

第二段加料顺序及各组分作用

第一段混炼后的胶料

先投入密炼机或开炼机,适当升温以便后续材料的均匀分散。橡胶发泡产品

硫化剂(Curatives, such as Sulfur)

对于过氧化物硫化体系,过氧化物必须在低温下混炼,以避免分解失效。硫磺作为最常见的硫化剂,需在第二段加入,以防止高温下发生焦烧。常规添加量在1.5-3 phr之间,具体用量需根据不同橡胶种类进行调整。

过氧化物(Peroxide,如DCP、BPO)

过氧化物硫化体系的过氧化物需在低温下混炼,以确保其稳定性和均匀性。

促进剂(Accelerators)

促进剂主要包括硫醛胺类(如MBT、MBTS)、次磺酰胺类(如CBS、TBBS)、秋兰姆类(如TMTD、DPTT)以及胍类(如DPG)。加入顺序一般在硫磺之后,以保证促进剂与硫磺的最佳配合效果。厨房卫浴电器橡胶硅胶配件有哪些厂家

防焦剂(Retarders)

防焦剂(如CTP、PVI)用于防止焦烧,提高加工安全性,特别适用于复杂形状橡胶制品的生产。

剩余防老剂

一些易挥发或高温敏感的防老剂(如BHT、RD)可在第二段加入,以减少损失。橡胶制品密封圈

少量软化剂

适量加入软化剂以调整加工流动性,使胶料达到理想的物理状态,但需注意用量,以免影响硫化均匀性。

第二段混炼后的胶料状态

第二段混炼完成后,胶料应尽快进行压片和恰当储存,以防止焦烧。最终的胶料应表现出良好的流动性、均匀的硫化分布,以及符合配方设计要求的性能指标。

橡胶混炼是橡胶制品制造过程中最核心的工艺环节之一,其加料顺序的合理性直接影响混炼胶的分散质量、工艺性能和最终制品的物理机械性能。通过科学合理的加料顺序和混炼工艺,可以有效提高橡胶制品的质量和性能,满足不同应用场景的需求。飞机密封橡胶硅胶材料

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。